Produktbroschüren

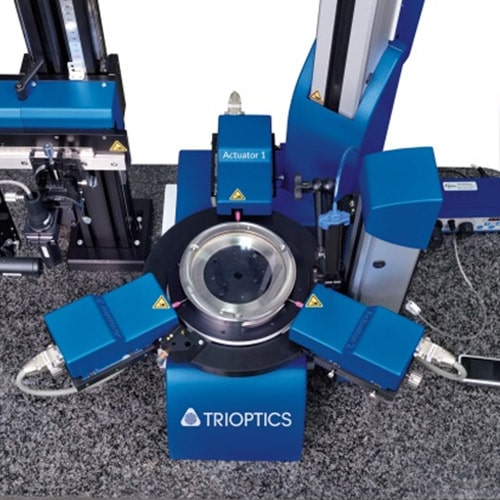

OptiCentric® 101

Neue Maßstäbe in Präzision und Effizienz

OptiCentric® IR

Dualband-MWIR-VIS-Zentrierprüfung für die Qualitätskontrolle und das Ausrichten von Optiken

OptiCentric® Linear

Rotationsfreie Zentrierprüfung erhöht Geschwindigkeit und Flexibilität

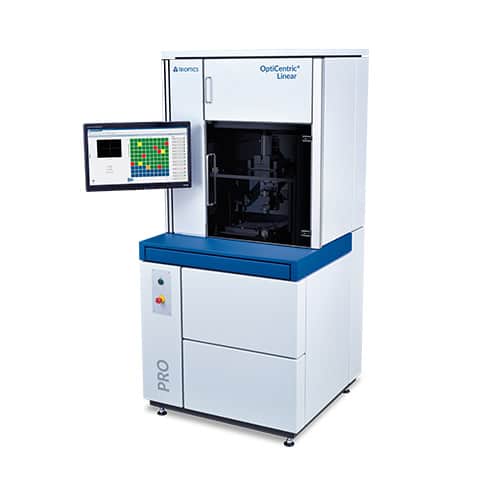

OptiCentric® Linear PRO

Schnelle, automatisierte Zentriermessung von Linsensystemen

AspheroCheck® UP

Vollautomatisierte Zentrierprüfung von Asphären

CylinderCheck

Zylinderlinsen berührungslos, flexibel und schnell messen

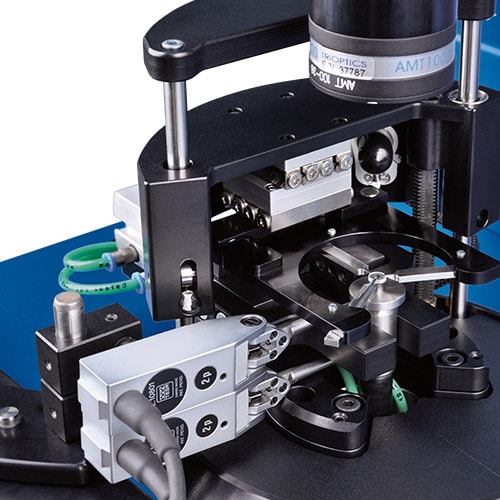

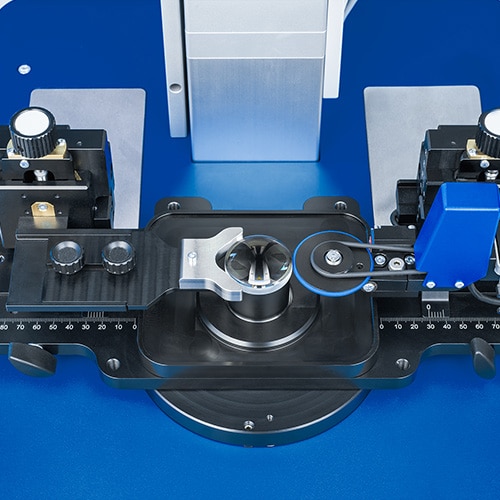

OptiCentric® mit Linsendrehvorrichtung

Der Branchenstandard für die Zentriermessung von Linsen

OptiCentric® & LensAlign 2D Air

Achromate effizient automatisiert ausrichten

OptiCentric® & LensAlign 4D

Hochpräzises Verkitten von Mikrolinsen auf einem Dorn mit vier Freiheitsgraden

Roboter-Bestückung des Zentriergeräts OptiCentric® 100 und der Justierdrehmaschine ATS 100 für die Serienfertigung

Literatur

Strategien zum aktiven Ausrichten von Linsen

OptiCentric®

Hochpräzise Zentrierprüfgeräte, Richtkitt- und Richtklebesysteme

Die Produktgruppe OptiCentric® stellt weltweit den Standard bei der optischen Zentrierprüfung und dem manuellen sowie automatisierten Verkitten und Kleben von Linsen und Objektiven dar. Mit ihrer extrem hohen Zentriergenauigkeit und ihrer ganzheitlichen Bedienung sind OptiCentric®-Systeme aus der modernen Optikfertigung nicht mehr wegzudenken. Dabei spielt es keine Rolle, ob der Prüfling einen kleinen oder sehr großen Durchmesser hat, im visuellen oder im infraroten Spektralbereich arbeitet, verkittet, geklebt oder nur gemessen werden soll: Die modularen OptiCentric®-Systeme erlauben für unterschiedlichste Anwendungen und Prüflinge die optimale Zusammenstellung.

Anwendungen

Erfüllung von allen Messaufgaben im Bereich Zentrierung

Mit ihren vielfältigen Anwendungen, insbesondere zur Zentrierprüfung von einzelnen optischen Bauteilen und Linsensystemen, finden die OptiCentric®-Systeme ihren Einsatz bei alle Prüfschritten zwischen der Eingangskontrolle von Einzelkomponenten, der Montageunterstützung und der Endkontrolle. Die notwendigen Messaufgaben können dabei sowohl isoliert von Ausricht- und Fertigungsprozessen als auch in Kombination mit diesen erfolgen.

Mittendicken- und Luftabstandsmessung in Kombination mit der Zentrierprüfung

Für eine zeitsparende und umfängliche Prüfung von Linsensystemen können alle OptiCentric®-Systeme um die Messungmöglichkeit zur Mittendicken- und Luftabstansprüfung ergänzt werden.

Ausrichten von Kittgliedern

Das manuelle Ausrichten von Kittgliedern mittels Klöpfeln oder Luftstößen kann mit allen OptiCentric®-Systemen durchgeführt werden. Zur Halterung der unteren Linsen stehen diverse Dreh- und Haltevorrichtung zur Auswahl.

Automatisiertes Richtkitten von Achromaten

Zum automatisierten Ausrichten von Kittgliedern stehen für alle OptiCentric®-Systeme spezielle Aufsätze mit der Bezeichnung LensAlign zur Verfügung.

Automatisiertes Richtzentrieren von Linsen auf Zentrierdorn

Das Verkitten von Linsen auf einem Zentrierdorn zum späteren Randzentrieren erfolgt automatisiert und damit benutzerunabhängig bei allen OptiCentric®-Systemen mit LensAlign.

Richtkleben von großen Linsen

Zum Ausrichten und Kleben großer Linsen in ihre Fassung eignen sich die Systeme OptiCentric®UP

Automatisiertes Richtkleben in zwei Freiheitgraden

Ein zentriertes Positionieren und Kleben einer Einzellinse oder eines Kittglieds in eine Fassung mit zwei Freiheitsgraden wird von dem OptiCentric® Bonding 2D übernommen

Automatisiertes Richtkleben in fünf Freiheitgraden

Das freie Ausrichten und Kleben einer Optik in eine Fassung ohne mechanische Zwangsgrößen in fünf Freiheitsgraden wird mit dem OptiCentric® Bonding 5D ermöglicht

Prüfung von Asphären

Die Überprüfung von Zentrierung und Verkippung asphärischer Oberflächen erfolgt entweder in der Kombination aus einem OptiCentric®-Systemen mit dem Aufsatz AspheroCheck® oder durch das Komplettsystem AspheroCheck® UP.

Zentrierprüfung von Flächengruppen innerhalb von Infrarot-Objektiven

Um auch innenliegende Flächen von IR-Objektiven zu prüfen, stehen alle OptiCentric®-Systeme auch optimiert für den IR-Wellenlängenbereich zur Verfügung.

Messung von Brenn- und Schnittweiten, Anlagemaß, Radius und axiale MTF

Zusätzlich zur Zentrierfehlermessung können alle OptiCentric®-Systeme um die OptiSpheric®-Messmöglichkeit der Brenn- und Schnittweiten-, Anlagemaß-, Radius- und MTF-Messung ergänzt werden.

Zentrierprüfung von Zylinderlinsen

Zur Überprüfung von Zylinderlinsen eignen sich alle OptiCentric®-Systemen in Kombination mit dem Aufsatz CylinderCheck.

Zentrierprüfung von sphärischen Linsen

Diese Standardaufgabe ermöglichen alle OptiCentric®-Systeme. Zur Halterung der Linsen stehen diverse Dreh- und Haltevorrichtungen zur Auswahl.

Zentrierprüfung von optischen Systemen

Zur Prüfung optischer Systeme inkl. aller innenliegender Flächen eignen sich alle OptiCentric®-Systeme mit Luftlager. Besteht das System aus mehr als 20 Flächen empfiehlt sich die Variante Dual, zur Luftabstands- und Mittendickenmessung die Ausführung 3D.

Coffee Break

Keine Zeit für lange Erklärvideos?

Wir fassen für Sie ein Thema kurz und prägnant zusammen. Während einer Kaffeepause erhalten Sie die Kernaussagen zu den unterschiedlichsten Technologiethemen.

Produktübersicht

Einen wichtigen Einfluss auf die Gerätezusammenstellung nimmt die Größe des Prüflings: Insbesondere Durchmesser und Gewicht. Aufgrund dieser Kriterien erfolgt in der Regel die Auswahl des Grundgerätes. Jedes Grundgerät kann um zusätzliche Funktionalitäten erweitert werden (siehe Ausbaustufen).

Zur Ermöglichung der Messung dieser unterschiedlichen Prüflingsdimensionen ist der Messkopf an einer höhenverstellbaren Führung montiert. Der Messpunkt des Autokollimationsmesskopf kann durch eine motorisierte Führung flexibel und präzise in die Messpositionen des Prüflings bewegt werden. Der gesamte Messablauf, beispielsweise zur Messung und Ausrichtung von mehrlinsigen Objektivsystemen, kann hierbei automatisiert erfolgen.

Ausbaustufen

LensAlign

Automatisiertes Ausrichten und Verkitten

OptiCentric® mit LensAlign ermöglicht die signifikante Steigerung der Ausrichtgenauigkeit und des Fertigungsdurchsatzes.

Achromate effizient automatisiert ausrichten

Hochpräzises Verkitten von Mikrolinsen auf einem Dorn mit vier Freiheitsgraden

Novel process for production of microlenses with increased centeringaccuracy and imaging performance

Komplettsysteme

AspheroCheck® UP

Vollautomatisierte Zentrierprüfung von Asphären

Der AspheroCheck® UP erlaubt die automatisierte Prüfung von Zentrierfehler und Verkippung asphärischer Linsen.

Vollautmomatisierte Zentrieprüfung von Asphären

Automated asphere centration testingwith AspheroCheck® UP

OptiCentric® Linear PRO

Schnelle, automatisierte Messung in der Produktion

Linsensysteme können mit dem OptiCentric® Linear PRO auf ihre Zentrierung überprüft werden. Eine präzise und fehlerkompensierte Linearachse dient hierbei als Referenz.

Rotationsfreie Zentrierprüfung erhöht Geschwindigkeit und Flexibilität

OptiCentric® Linear

Zentriermessung lageempfindlicher Objektive

Das OptiCentric® Linear ermöglicht die schnelle und präzise Messung an unbewegbaren Prüflingen in beliebiger Orientierung (z.B. horizontal). Hierbei dient eine präzise und fehlerkompensierte Linearachse als Referenz.

Rotationsfreie Zentrierprüfung erhöht Geschwindigkeit und Flexibilität

Software

- Sofortige Überprüfung des Messvorgangs durch die

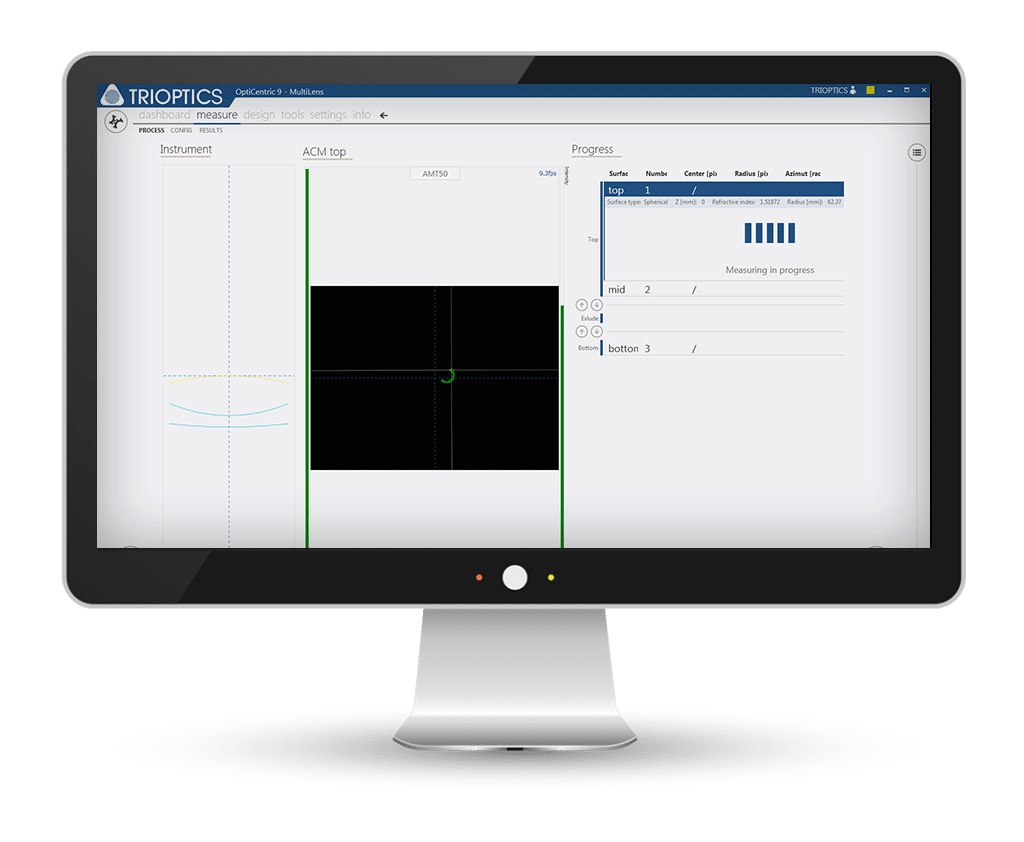

- Echtanzeige der Messwerte während der Messung der Zentrierfehler

- Koordinierte Steuerung und Auswertung sämtlicher Achsen für eine effiziente Messung

- Datenerfassung und Auswertung aller integrierten Sensoren liefert sofortige Ergebnisse

- Autofokus ermöglicht reproduzierbare Messwerte

- Optionale Softwareerweiterungen für die Messung von Objektiven, Asphären und Zylinderlinsen

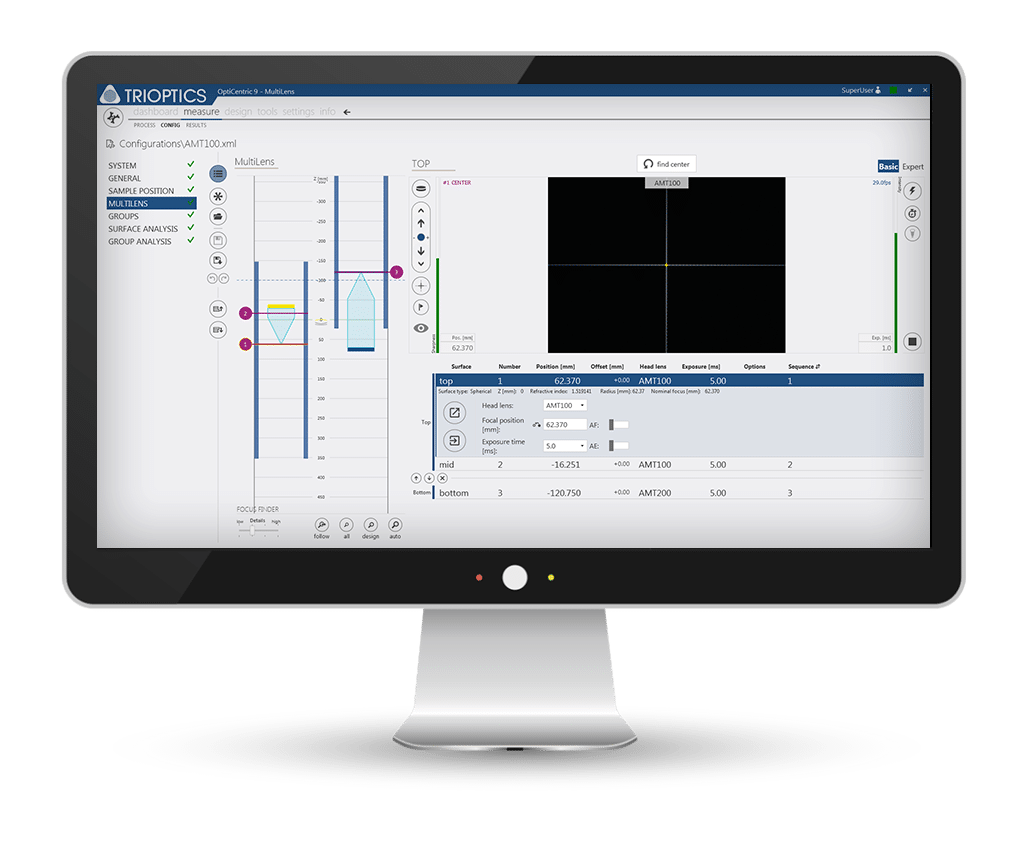

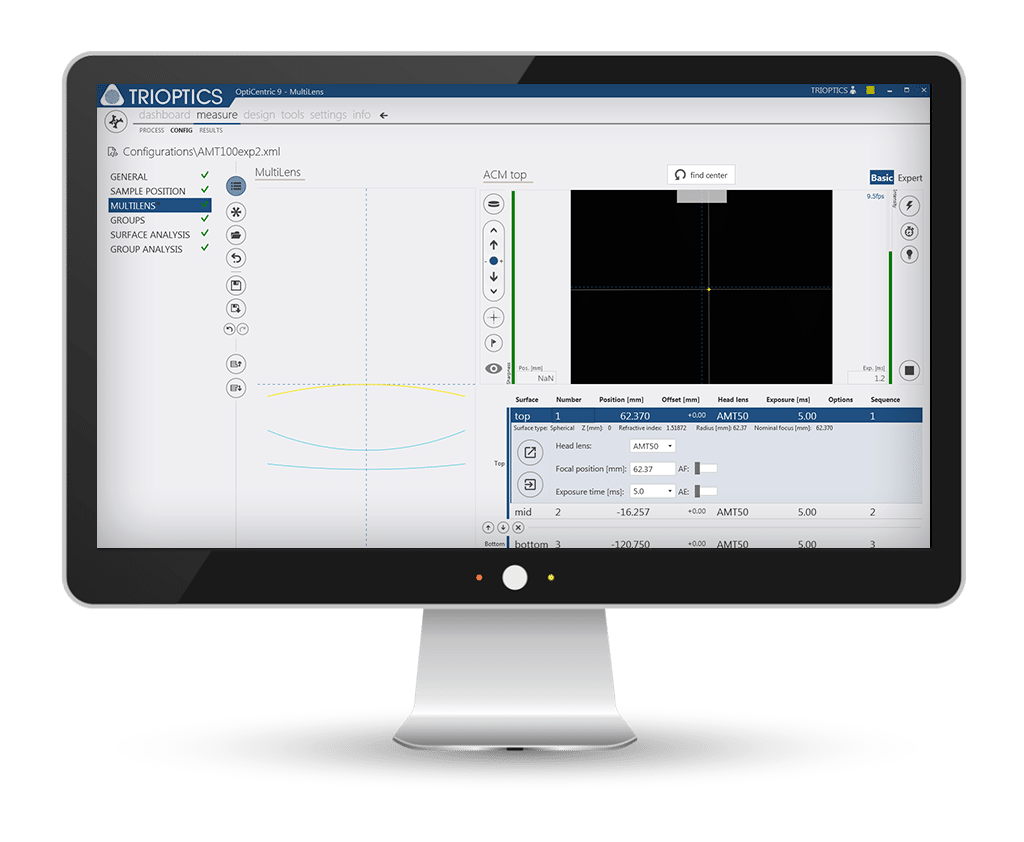

- Patentiertes MultiLens Softwaremodul für die Messung von komplexen Objektiven

- Zentrierfehlerberechnung und Ausrichtung unabhängig von der Messumgebung durch eine frei definierbare mechanische oder optische Bezugsachse (SmartAlign)

- Daten-In- und Export erlaubt eine schnelle und komplexe Dokumentation

- Sofortige Bewertung der Prüflingsqualität durch eine Ausschuss-Analyse nach individuellen Prüfkriterien.

- Optimierte Fertigungsabläufe durch anwendungsspezifische Bedieneroberflächen für das Verkitten und Kleben, weitere Kundenspezifische Anpassung auf Anfrage

Die leistungsstarken Module MultiLens und SmartAlign machen OptiCentric® zu einem hochpräzisen System zum Prüfen und manuellen oder automatisierten Ausrichten von komplexen Objektiven sowie zur Messung planer Optiken.

MultiLens: Messen und Ausrichten von Objektiven zu einer frei wählbaren Bezugsachse

MultiLens ist das Softwaremodul zum Messen und Ausrichten von Objektiven. Der Zentrierfehler jeder einzelnen Oberfläche eines Objektivs und dieZentrierung des Systems werden zerstörungsfrei ermittelt. Mit diesen Informationen kann die Zentrierung der Einzellinse oder einer Untergruppe zu einer frei wählbaren Bezugsachse berechnet werden.

SmartAlign: Zentrierfehler automatisiert korrigieren

Mit dem SmartAlign Modul wird die Lage des gemessenen Zentrierfehlers in Bezug zu einer benutzerdefinierten optischen oder mechanischen Achse analysiert. Dieses einmalige Tool wird besonders erfolgreich bei den automatisierten Ausrichtmodulen LensAlign und Bonding Systemen eingesetzt.

Upgrades & Zubehör

Ein mit einem Luftlager ausgestattetes OptiCentric®-System wird für folgende Anwendungen benötigt:

- Prüfen von Objektiven

- Aufbau von Objektiven

- Feinkitten von Achromaten mit der optischen Achse der unteren Linse als Referenz

- Richtzentrieren von Linsen auf einen Zentrierdorns mit der Dornachse als Referenz

- Prüfen von Asphären mit dem AspheroCheck®-Modul

- Einzellinsenmessung an empfindlichen Linsen, z. B. Calziumfluorid-Linsen

Manueller Kipp- und Verschiebetisch (TRT)

Mit den Kipp- und Verschiebetischen werden bei OptiCentric®-Systemen die Prüflinge ausgerichtet. Die entkoppelten Bewegungen der Kipp-und Verschiebetische ermöglichen die präzise Positionierung von Prüfling oder Prüflingshalter. Die Kipp- und Verschiebetische sind in unterschiedlichen Durchmessern für verschiedene Anwendungen/ Messsysteme verfügbar.

Motorisierter Kipp- und Verschiebetisch (TRT)

Für eine vereinfachte Prüflingshandhabung bei der Messung oder dem Aufbau eines optischen Systems kann insbesondere das OptiCentric® 3D 100 mit dem motorisierten Kipp- und Verschiebetisch (TRT) ausgestattet werden. Anstelle der sonst manuellen Ausrichtung kippt und verschiebt der motorisierte TRT den Prüfling so, dass die optische Achse der Linse auf der Bezugsachse des Systems liegt. Dies geschieht vollständig automatisiert und in den Prozessablauf eingebettet und erlaubt damit eine Verkürzung der Prüfzeit.

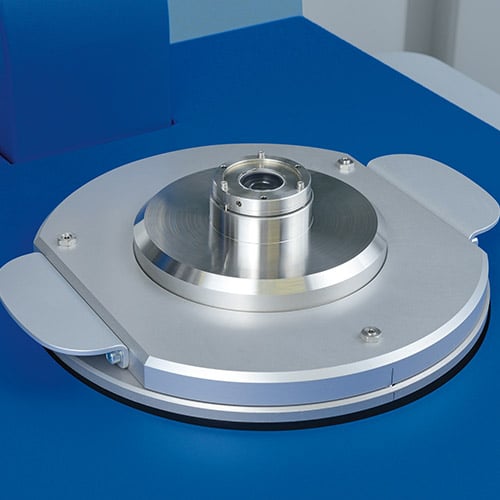

Linsendrehvorrichtung

Die motorisierte Drehvorrichtung ist eine Drehvorrichtung, um

- Einzellinsen bis Durchmesser 200 mm mit dem äußeren Rand und dem Krümmungsmittelpunkt der unteren Linse als Referenz zu messen

- Achromaten zu verkitten. Dabei besteht die Referenzachse aus dem Mittelpunkt des Umfangs und dem Krümmungsmittelpunkt der unteren Linse

Für die motorisierte Drehvorrichtung ist kein Luftlager erforderlich. Mit einer sogenannten „Brücke“ ausgestattet, kann die Linsendrehvorrichtung allerdings auf OptiCentric® 100, 101 und 300, die mit einem Luftlager ausgestattet sind, betrieben werden.

LensAlign 2D Air

Das Modul LensAlign 2D Air ergänzt OptiCentric®-Systeme mit einem software-gesteuerten Luftsteller und bietet einen kosteneffiziente Einstiegslösung in die aktive, automatisierte Linsenausrichtung. Der mit LensAlign 2D Air verbesserte Prozess zeichnet sich insbesondere durch seine Bedienerunabhängigkeit aus und garantiert eine gleichbleibende Prüflingsqualität sowie eine verbesserte Prozesssicherheit.

LensAlign 2D Standard

Ein OptiCentric®-System, das mit dem LensAlign 2D Standard für Kittglieder ausgestattet ist, richtkittet Linsen mit einer Geometrie von D/(2R) ≤ 0,7. Die Einheit kann einfach an unterschiedliche Prüflingsgeometrien angepasst werden und wird empfohlen, wenn Linsen miteinander zur optischen Achse innerhalb kurzer Zeit verkittet werden müssen.

LensAlign 2D Advanced

Das Modul LensAlign 2D Advanced wurde entwickelt, um den gestiegenen Anforderungen unserer Kunden gerecht zu werden. Das LensAlign 2D Advanced richtet alle Linsengeometrien aus, einschließlich:

• Linsen mit D/(2R) > 0,7

• Halbkugelförmige Linsen

• Achromaten bei denen der Rand der oberen Linse nicht zugänglich ist

• Linsen mit engen Kittkeil-Toleranzen

LensAlign 2D Advanced für Mikrolinsen

Ausgestattet mit drei Aktuatoren erlaubt das Modul LensAlign 2D Advanced die Ausrichtung von Mikrolinsen. Dabei liegen keine Einschränkungen an die Linsengeometrie vor.

LensAlign 2D Standard

Das LensAlign 2D Standard für das Richtzentrieren von Linsen zu einem Dorn eignet sich für Linsen mit einer Geometrie von D/(2R) ≲ 0.7. Die Einheit kann einfach an unterschiedliche Prüflingsgeometrien angepasst werden und wird empfohlen, wenn Linsen schnell zur Dornachse verkittet werden müssen. Nach dem Richtzentrieren der Linsen auf den Dorn kann der Vorgang auch für das Richtkitten fortgeführt werden.

LensAlign 4D

LensAlign 4D stellt ein Modul für das OptiCentric® 100 dar, das das Verkitten einer kleinen Linse zu einer mechanischen Referenzachse, wie einem Dorn oder einer Fassung, ermöglicht. In diesem Aufbau erfolgt die Justage ohne Zwangsbedingungen einer mechanischen Linsenauflage, welche die Linsenausrichtung einschränken können. Zur exakten Positionierung wird die Linse auf einer dickeren Klebstoffschicht positioniert und zunächst mit einem Mikrogreifer gehalten, der die Linse in vier Freiheitsgraden verschiebt und verkippt bis die optische Achse mit der mechanischen Achse zusammenfällt. Damit wird eine hochpräzise Ausrichtung erreicht. Nach dem Richtzentrieren der Linsen auf den Dorn kann der Vorgang auch für das Feinkitten weiterer Linsen fortgeführt werden.

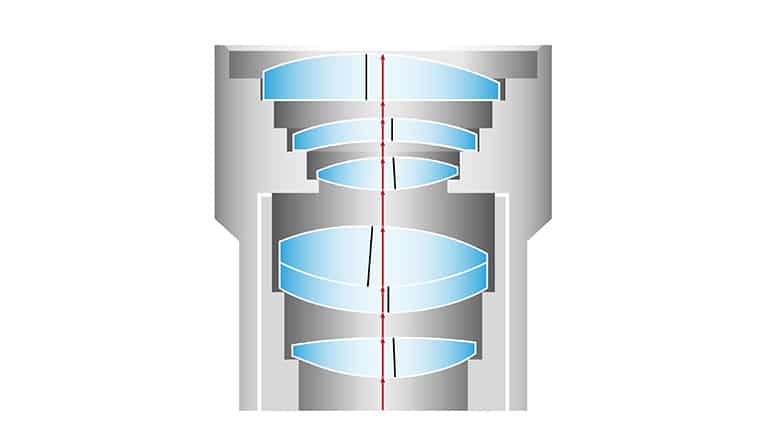

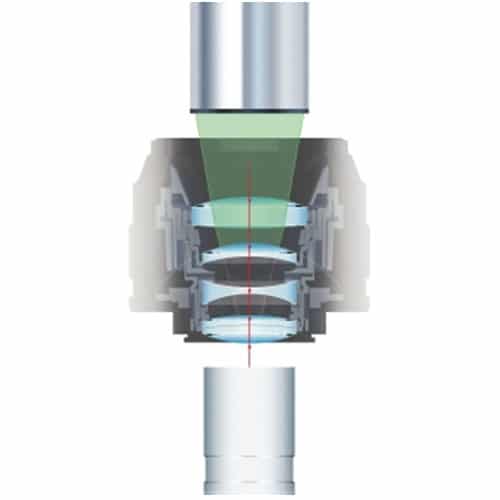

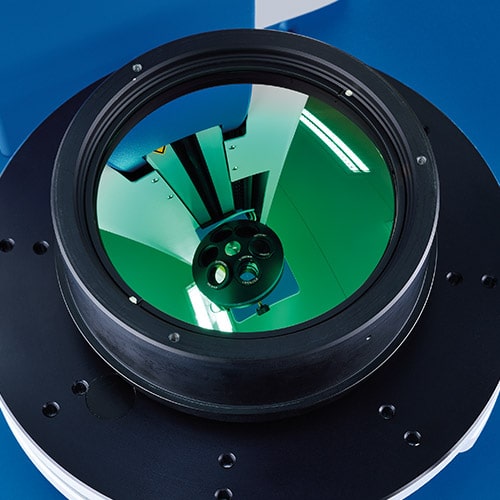

OptiCentric®-Systeme ermitteln den Zentrierfehler einer Optik hochpräzise und in Echtzeit. Der dazu benötigte Messkopf besteht aus einem elektronischen Autokollimator mit Kamera und LED-Beleuchtung mit Strichplatte.

TRIOPTICS bietet zwei Messköpfe für die OptiCentric®-Systeme an, aus denen je nach Anwendung der passende ausgewählt wird:

- VIS-Messkopf (Standard)

- IR-Messkopf für die Prüfung von MWIR- und LWIR Objektiven

Wechsler für Vorsatzoptiken

Um auf den Krümmungsmittelpunkt (Reflexionsmessung) oder auf die Fokusposition (Transmissionsmessung) unterschiedlicher Linsen fokussieren zu können, werden die Messköpfe mit Vorsatzoptiken ausgestattet. Dadurch ergeben sich unschlagbare Vorteile:

- Optimierte Vergrößerung für jede einzelne Linsenoberfläche

- Praktisch unbegrenzter Messbereich

- Keine langen, zeitaufwendigen Fahrten des Messkopfs

Um schnell und unkompliziert die Vorsatzoptiken wechseln zu können, können die Systeme mit manuellen oder motorisierten Wechslern für Vorsatzoptiken ausgestattet werden.

IR-Objektive präzise prüfen

OptiCentric® 101/300 IR ist TRIOPTICS‘ Lösung für die Zentrierprüfung von Infrarot-Optiken. Das System ist mit einem flexibel umschaltbaren VIS-MWIR und/oder VIS-LWIR Messkopf ausgestattet und kann alle Arten von Infrarot-Optiken prüfen.

OptiSpheric® Upgrade: Ergänzende optische Messparameter

Mit dem OptiSpheric® Upgrade kann die umfängliche Prüfung von optischen Parametern in einem Gerät vorgenommen werden. Dabei wird der Messbereich um folgende Parameter erweitert:

• Brennweite (EFL)

• Schnittweite (BFL)

• Anlagemaß (FFL)

• Krümmungsradius

• Modulationsübertragungsfunktion (MTF) auf der Achse

OptiSurf® Upgrade: Messung von Mittendicken und Luftabständen

Für die vollständige optomechanische Charakterisierung von bereits montierten optischen Systemen wird das Kurzkoharenzinterferometer OptiSurf® in das OptiCentric® integriert, das dann OptiCentric® 3D 100 heißt. Diese Kombination beider Messsysteme führt zu einer bedeutenden Steigerung der Messgenauigkeit. Nur aufgrund der hochgenauen Zentrierprüfung und der anschließenden Justage des Prüflings, können die Mittendicken und Linsenabstände mit höchster Genauigkeit ermitteln werden. Dabei werden die Mittendicke und die Luftabstande innerhalb eines Objektivs bis zu einer optischen Dicke von 800 mm in nur einem einzigen Scan gemessen. Auch die Bedienung ist durch die vollständige Integration in die OptiCentric®-Software ausgesprochen einfach.

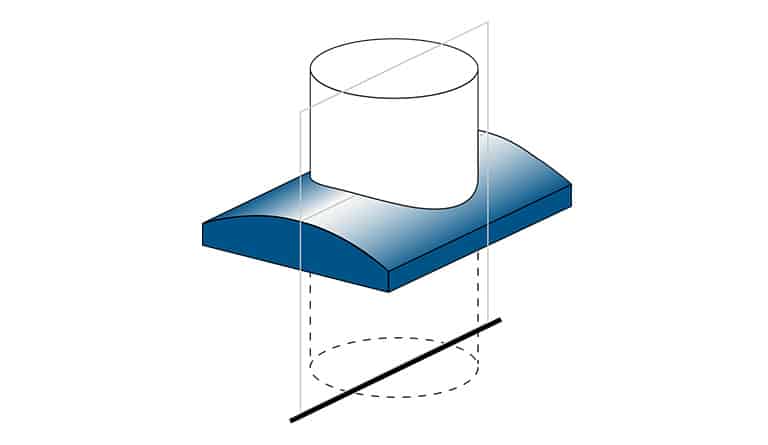

CylinderCheck

CylinderCheck ist ein Hardware- und Softwaremodul, um den Zentrierfehler zylindrischer Oberflächen berührungsfrei zu messen. Je nach Anwendung und OptiCentric® Ausstattung können mit dem CylinderCheck Modul folgende Parameter erfasst werden:

• Messung von Keilfehlern an zylindrischen Einzellinsen

• Messung des Abstands zwischen der Scheitellinie und einer Referenzkante an rechteckigen zylindrischen Einzellinsen

• Messung des Winkels zwischen Scheitellinie und Referenzkante einer rechteckigen zylindrischen Einzellinsen

• Messung von beidseitig zylindrischen Einzellinsen (Clocking Angle Messung)

• Richtkleben von zylindrischen Einzellinsen in eine Fassung

• Multilens-Messung von Objektiven mit Zylinderlinsen

AspheroCheck®

AspheroCheck® ist ein Hardware- und Softwaremodul, das die Neigung und Lage einer Asphärenachse zu einer gegebenen Referenzachse misst. Das Upgrade zeichnet sich aus durch:

• Die Messung in Bezug zur optischen Achse der Asphäre oder zu einer Referenzachse

• Spezifizierte Referenzachse nach DIN ISO 10110-6

• Messung von Linsen mit einer oder zwei asphärischen Flächen

• Prüflingsdurchmesser ab 2 mm

• Genauigkeit bis zu 5 arcsec (abhängig von der Prüflingsgeometrie)

• Berührungslose Messung

Workstation

Mit der Workstation wird das OptiCentric®-Messsystem zu einem kompletten Arbeitsplatz ausgestattet. Neben der Integration des Controllers und der PC-Ausstattung, bietet die Workstation ausreichend Arbeitsfläche für die Vor- und Nachbereitung der Prüflinge. Ablage- und Stauflächen erlauben eine gute Organisation des Arbeitsplatzes.

Worktable S

Der Worktable ergänzt Tischgeräte wie das OptiCentric® 100 perfekt. Das System erhält hiermit einen stabilen Tisch, in den auch die Steuermodule integriert sind. Der Monitor sowie die zusätzliche PC-Ausstattung sind sicher systemnah angebracht und bedienbar.

MultiLens: Messen und Ausrichten von Objektiven zu einer frei wählbaren Bezugsachse

MultiLens ist das Softwaremodul zum Messen und Ausrichten von Objektiven. Der Zentrierfehler jeder einzelnen Oberfläche eines Objektivs und die Zentrierung des Systems werden zerstörungsfrei ermittelt. Mit diesen Informationen kann die Zentrierung der Einzellinse oder einer Untergruppe zu einer frei wählbaren Bezugsachse berechnet werden.

SmartAlign: Zentrierfehler automatisiert korrigieren

Mit dem SmartAlign Modul wird die Lage des gemessenen Zentrierfehlers in Bezug zu einer benutzerdefinierten optischen oder mechanischen Achse analysiert. Dieses einmalige Tool wird besonders erfolgreich bei den automatisierten Ausrichtmodulen LensAlign und Bonding-Systemen eingesetzt.

LensVac

Die Vakuumpinzette LensVac unterstützt die sichere und saubere Handhabung optischer Komponenten beim Be- und Entladen von Linsen in Trays sowie beim Einsetzen der optischen Elemente in ihre Linsenfassung.

- Austauschbare Vakuumaufnahmen für kleine und mittelgroße Linsen (bis zu 100 mm)

- L-förmige Pinzette für die Handhabung unter beengten Platzverhältnissen

- Aktivierung über Daumentaster

- Kompatibel mit unterschiedlichen Ansätzen zur Vakuumerzeugern (auf Anfrage erhältlich)

Weiteres Zubehör

- Messtaster

- Zur Bestimmung der Lage von Optiken vor der Justage

- Erweiterung des Messbereichs auf Brennweiten ±2000 mm

- Ausrichtset, Kalibrierkeile

- PTB rückführbare Kalibrierprüflinge

- Linsenhalter und Ringschneiden

- Fußpedalsteuerung für die Druckluft

- Tool-Stage mit kinematischer Aufnahme für die Halterung der Ausrichtwerkzeuge

- UV-Lichtquelle, manuelle Klebeeinheit mit Fußpedal, automatisierte Klebeeinheit, Nadeln und Tuben für die Klebeeinheit

Knowledge Base

Zentrierfehler messen, Linsen ausrichten, verkitten und kleben

Die präzise Zentrierung und Ausrichtung einer Linse ist ausschlaggebend für die Bildqualität des optischen Systems. Eine fehlerhafte Zentrierung liegt dann vor, wenn die optische Achse der Linse mit der Bezugsachse in Lage und Richtung nicht übereinstimmt (ISO 10110). Zentrierfehler entstehen beim Verkitten, Justieren und Befestigen von Linsen, daher können die hohen Anforderungen an optische Systeme dann am besten erfüllt werden, wenn alle fertigungstechnischen Schritte einheitlich konzipiert und in einem Mess- und Fertigungssystem integriert sind.

Mehr Wissen für Experten

Dieser Artikel hat Sie begeistert? Sie sind auf der Suche nach weiterem Wissenstransfer?

Dann könnten Sie folgende Themenbereiche ebenfalls interessieren…

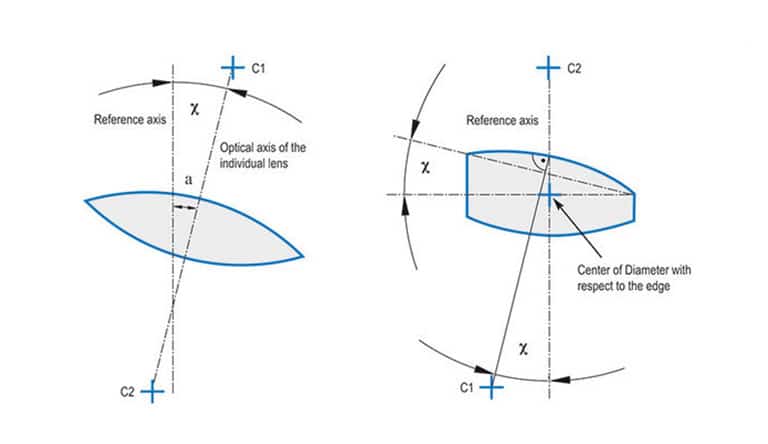

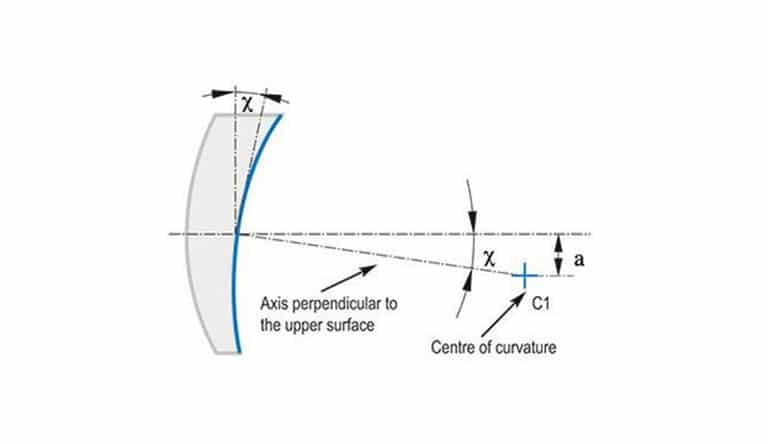

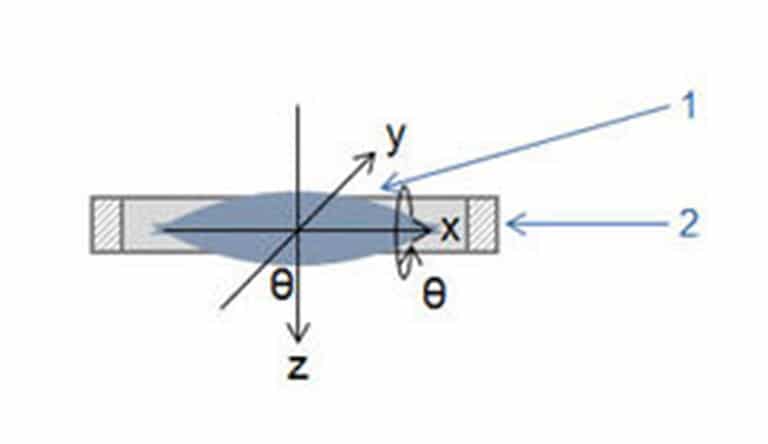

Zentrierfehler von Linsen und Objektiven

Zentrierfehler haben einen entscheidenden Einfluss auf die Abbildungsleistung eines optischen Systems. Ein Zentrierfehler liegt vor, wenn die Symmetrieachse eines optischen Elements nicht mi einer gegebenen Referenzachse übereinstimmt. Die Referenzachse eines Objektivs kann beispielsweise durch die Symmetrieachse des Gehäuses gegeben sein. Der Zentrierfehler wird durch einen Winkel zwischen der optischen Achse und der Referenzachse und dem Abstand eines Symmetriepunkts zur Referenzachse beschrieben.

Eine Übersicht möglicher Zentrierfehler kann der obenstehenden Zeichnung entnommen werden.

- Verschiebung einer Linse

- Kippung einer Linse

- Flächenkippfehler einer sphärischen Oberfläche

- Verschiebung und Kippung einer Linse

- Neigung der Asphärenachse

- Luftabstände und Mittendicken

Das OptiCentric®-System ist in der Lage jeden dieser Fehler präzise und in Übereinstimmung mit der DIN/ISO-Norm 10110-6 zu bestimmen.

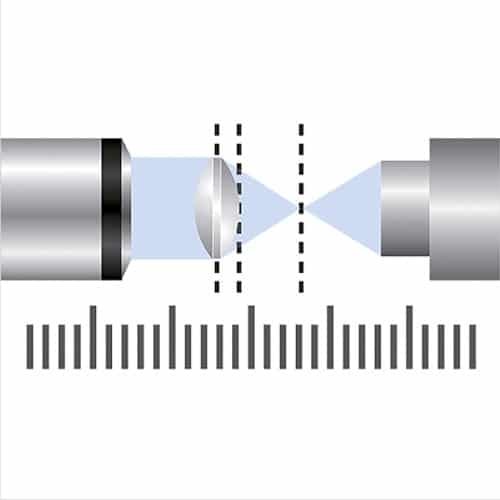

Prinzip der Zentrierfehlerprüfung in Reflexion und Transmission

Voraussetzung, um die Zentrierung einer Linse zu messen, ist, dass die Linse um eine präzise Referenzachse rotiert. Diese Achse entspricht in den meisten Fällen der Rotationsachse eines Drehlagers. Sie ist maßgebend für die präzise Messung der Zentrierung. Darüber hinaus kann die Zentrierung einer Linse auf zwei unterschiedliche Arten gemessen werden. Es wird zwischen der Messung in Reflexion und Transmission unterschieden.

Zentriermessung in Reflexion

Für die Messung in Reflexion wird ein OptiCentric®-System verwendet. Es ist mit einem Autokollimationsmesskopf mit Strichplatte und entsprechender Vorsatzoptik ausgestattet. Für die Messung wird der Messkopf mit der Vorsatzoptik auf den Krümmungsmittelpunkt der zu untersuchenden Linsenfläche fokussiert. Das erzeugte Reflexbild der Strichplatte wird mit Hilfe der in den Messkopf integrieren Kamera beobachtet und mit der Software ausgewertet.

Liegt ein Zentrierfehler vor, so beschreibt das betrachtete Bild einen Kreis, während der Prüfling um die Referenzachse rotiert. Der Mittelpunkt des beschriebenen Kreises liegt auf der Referenzachse. Der Radius des Kreises ist proportional zum Zentrierfehler und beschreibt den Abstand des Krümmungsmittelpunkts der Linsenoberfläche zur Referenzachse. Soll der Zentrierfehler als Winkel beschrieben werden, so spricht man bei der Messung in Reflexion vom Flächenkippfehler. (Siehe auch ISO 10110).

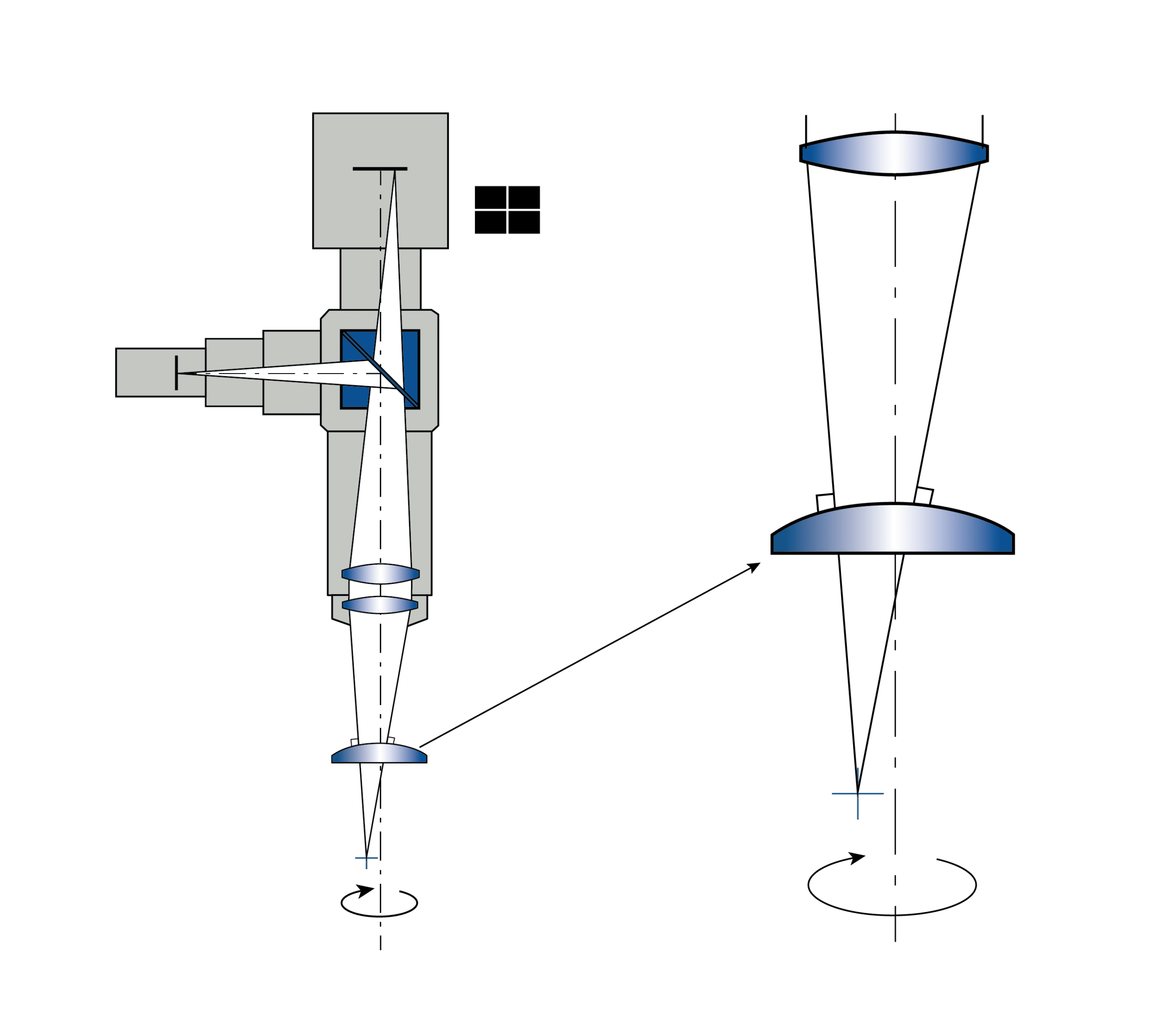

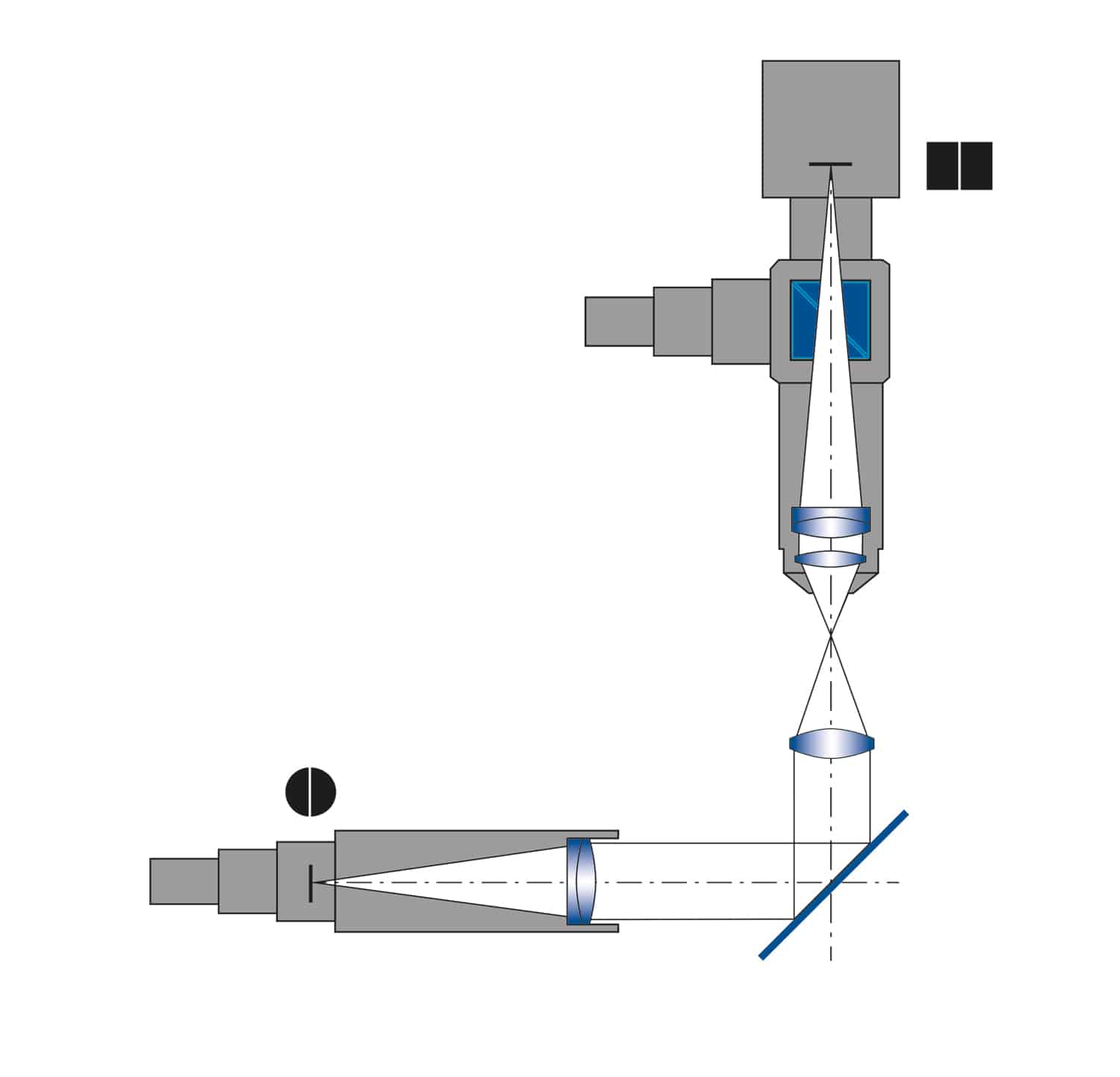

Zentriermessung in Transmission

Bei der Transmissionsmessung ist das OptiCentric®-System ebenfalls mit dem Autokollimationsmesskopf und entsprechender Vorsatzoptik ausgestattet. Zusätzlich muss das System für die Transmissionsmessung mit einem Kollimator mit Strichplatte im Fuß des Messsystems versehen werden.

Bei der Transmissionsmessung erzeugt das parallele Licht des Kollimators ein Bild der Strichplatte in der Fokusebene des Prüflings, in die auch die Vorsatzoptik des Autokollimationskopfes fokussiert. Mit Hilfe der Kamera kann das Bild nun ausgewertet werden. Liegt ein Zentrierfehler vor, beschreibt das Bild wie bei der Messung in Reflexion einen Kreis.

Der Radius des Kreises entspricht dem Abstand zwischen der Referenzachse und dem Fokuspunkt. Als Winkel kann der Zentrierfehler bei der Messung in Transmission als Neigung des Hauptstrahls angegeben werden.

Zentriermessung in Reflexion versus Zentriermessung in Transmission

Die Reflexions- und Transmissionswerte sind unterschiedlich und können nur eingeschränkt verglichen werden. Eine einfache Beziehung zwischen den beiden Messungen für den Zentrierfehler einer Einzellinse (ohne Fassung) ist gegeben durch:

T = (n – 1) × R

T: Winkelabweichung in Transmission

n: Brechungsindex von Glas

R: Oberflächenneigungsfehler der Oberseite (Ergebnis der Messung im Reflexionsmodus)

Bei der Transmissionsmethode ist es grundsätzlich nicht möglich zu unterscheiden, welche der Linsenoberflächen mit einem Zentrierfehler behaftet ist. In bestimmten Fällen kann es vorkommen, dass eine in Transmission gemessene Linse keine Zentrierfehler aufweist, obwohl die Linse schräg in der Fassung montiert ist. Die Zentrierfehlermessung in Reflexion liefert klare, geometrisch interpretierbare, Ergebnisse für eine einzelne optische Oberfläche.

Beide Methoden sollten in Betracht gezogen werden, um eine effiziente optische Produktion zu erreichen.

Die Zentrierfehlermessung

Zentrierfehler von Einzellinsen

Zentrierfehler von asphärischen Linsen

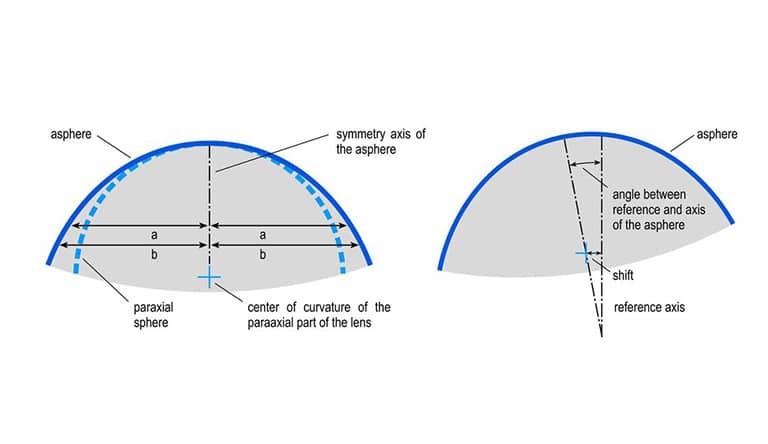

Im Gegensatz zu sphärischen Oberflächen verfügen rotationssymmetrische asphärische Flächen über eine Symmetrieachse.

Ziel der Zentrierfehlermessung ist daher die Lagebestimmung dieser Symmetrieachse zur Bezugsachse.

Dafür müssen für eine asphärische Fläche folgende zwei Größen ermittelt werden:

- Die Ablage des paraxialen Krümmungsmittelpunktes zur Bezugsachse

- Der Winkel der asphärischen Symmetrieachse zur Bezugsachse

Die Ablage entspricht dem klassischen Zentrierfehler von sphärischen Flächen und wird in gleicher Weise mit dem elektronischen Autokollimator gemessen.

Für die Winkelmessung der asphärischen Linse wird ein zusätzlicher Sensor – bei TRIOPTICS der AspheroCheck® Sensor – benötigt. Er misst den Schlag am äußeren Rand der asphärischen Fläche.

Sind die Ablage und der Winkel der asphärischen Fläche bestimmt, können aus diesen Daten die folgenden Parameter errechnet werden:

- Abstand und Neigung der Asphäre bezogen auf die primäre Bezugsachse des Messsystems (entspricht der Drehachse)

- Abstand und Neigung der Asphäre bezogen auf die „optische Achse“ einer Einzellinse. Als „optische Achse“ wird die Gerade durch die Krümmungsmittelpunkte der sphärischen Anteile betrachtet

- Abstand und Neigung der Asphäre bezogen auf eine Bezugsachse nach DIN ISO 10110-6, wenn ein zusätzlicher Distanzsensor verwendet wird.

- Wenn eine Linse aus zwei asphärischen Flächen besteht: Winkel und der Abstand der beiden Asphärenachsen

Zentrierfehler von Zylinderlinsen und anamorphotischen Linsen

Die Herausforderung beim Messen von Zylinderlinsen liegt in den unterschiedlichen Formen, in denen diese Linsen hergestellt werden. Sie unterscheiden sich sowohl in der Oberflächen- und Grundflächenform als auch in der Art der Fassung.

Typische Formen von Zylinderlinsen

Ähnlich wie sphärische Optiken werden Zylinderlinsen gemäß ihrer beiden optischen Flächen zunächst grob in Klassen eingeordnet. Man unterscheidet Linsen der Typen:

- Zylindrisch – Plan

- Zylindrisch – Sphärisch

- Zylindrisch – Zylindrisch

Am häufigsten werden Zylinderoptiken verwendet, die auf einer Seite plan bearbeitet sind, auch weil sich zylindrisch-plane Linsen messtechnisch besonders einfach charakterisieren lassen.

Mit den OptiCentric®-Systemen können aber auch alle anderen Zylinderlinsenformen und Objektive gemessen werden.

Da Zylinderlinsen keine Rotationssymmetrie um eine Achse aufweisen, ist auch die Außenkontur der Linsen häufig nicht rotationssymmetrisch. Dementsprechend wird darüber hinaus unterschieden in:

- Linsen mit rechteckigem Umfang

- Linsen mit rundem Umfang

Bei jeder Messung spielt der spezifische Linsentyp eine entscheidende Rolle. Je nach Ausführung der Zylinderlinse und Aufgabenstellung müssen unterschiedliche Sensoren und Auswertungsprogramme eingesetzt werden, um die Fertigungsgenauigkeit der Linsen zu überprüfen.

Zur Beschreibung des Zentrierfehlers von zylindrischen Linsen muss eine Bezugsachse gewählt werden. Dies kann beispielsweise eine Referenzkante am Glas sein, oder eine Fase an einer mechanische Fassung, in welche die Linse eingesetzt ist. Das nächste Unterscheidungsmerkmal zur Klassifizierung von Zylinderlinsen ist daher die Fassung

- Ungefasste Linse

- Gefasste Linse

Messtechnische Herausforderungen beim Messen von Zylinderlinsen

Die Asymmetrie der zylindrischen Fläche macht die Qualitätsprüfung von Zylinderlinsen erheblich aufwändiger als die von sphärischen Optiken. Der Krümmungsmittelpunkt einer sphärischen Oberfläche ist eindeutig durch seine Lage definiert, die präzise bestimmt werden kann.

Eine zylindrische Linsenfläche weist dagegen nur in einer Richtung einen Krümmungsradius auf. Der für sphärische Flächen typische Krümmungsmittelpunkt wird daher bei Zylinderflächen zu einer Linie, hier bezeichnet als Zylinderachse. Dies ist ein Grund, warum die Messung von Zylinderflächen aufwändiger ist als die Messung von sphärischen Optiken. Zur Auswertung dieser Zylinderachse muss nämlich neben ihrer Lage auch ihre Ausrichtung gemessen werden.

In Richtung der nicht gekrümmten Linsenoberfläche verhält sich eine Zylinderfläche wie eine Planfläche. Aus diesem Grund treten bei der vollständigen Charakterisierung aller Linseneigenschaften von Zylinderlinsen neben den von der sphärischen Optik bekannten Fehlern die typischen Fehler von Planoptiken auf.

Um die typischen Eigenschaften von Zylinderlinsen besser zu veranschaulichen, wird im Allgemeinen nicht von der Lage der Zylinderachse gesprochen, sondern von der Scheitellinie und der genauen Azimuthlage der Scheitellinien. Diese Linie entspricht der Zylinderachse, die entlang der optischen Achse auf die Linsenfläche projiziert wird.

Zentrierfehler bei optischen Flächen im Inneren eines montierten Objektivs

Um Zentrierfehler einzelner optischer Flächen zu messen, wird der exakte Kippfehler bzw. die exakte Ablage des Krümmungsmittelpunkts von einer gegebenen Bezugsachse bestimmt. Einflüsse von optischen Flächen und Elementen, die vor der zu untersuchenden Fläche liegen, müssen durch optische Rechnung berücksichtigt werden. Dies gilt auch für die Zentrierfehler dieser Flächen, d. h. beginnend mit der ersten Fläche müssen die Zentrierfehler aller weiteren Flächen iterativ bestimmt werden. Mit den OptiCentric®-Systemen können typischerweise bis zu 20 Flächen von einer Seite vermessen werden.

Ein zweiter Messkopf wird bei den OptiCentric® Dual-Systemen verwendet, um den Zentrierfehler auch von der unteren Seite zu bestimmen. Somit können auch mehr als 20 optische Flächen erfasst werden.

Die sogenannte Multilens®-Messung liefert die exakten XYZ-Koordinaten aller Krümmungsmittelpunkte im Raum. Die gemessenen Daten werden bei der Analyse der Linse oder des Objektives verwendet und liefern zusätzlich folgende Ergebnisse:

- Berechnung der optischen Achse der Einzellinse(n)

- Ermittlung der optischen Achse einzelner Untersysteme oder der optischen Achse des Gesamtsystems

- Berechnung der Abstände und Winkel zwischen optischer Achse und Regressionsgeraden

- Berechnung der Lage von Einzellinsen oder Gruppen zu einer mechanischen Achse – hierfür ist zusätzlich ein Messtaster benötigt

Zentrierfehlerprüfung von Infrarotobjektiven

Zentrierfehlerprüfung von Infrarotobjektiven

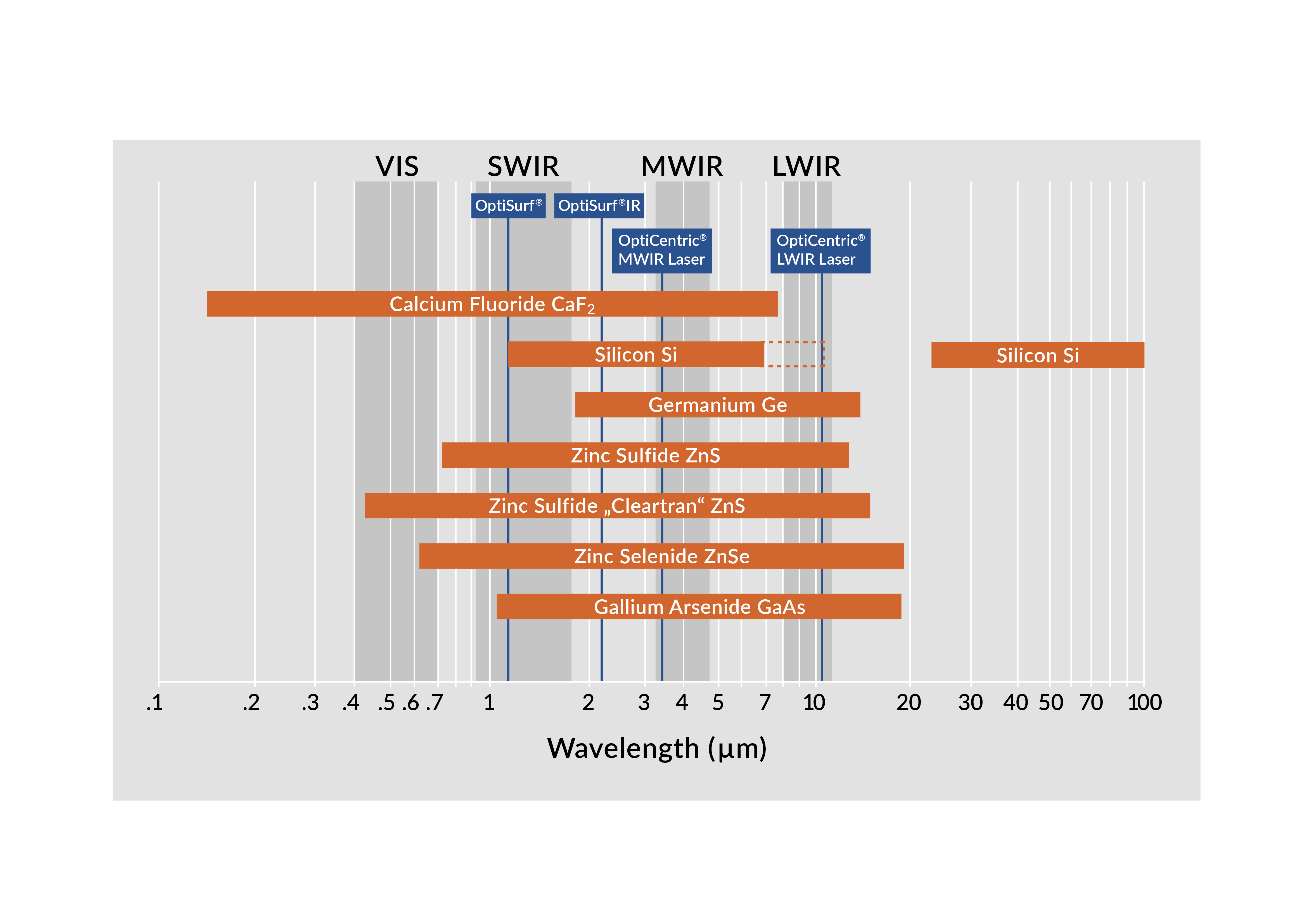

Zum Prüfen von Einzellinsen und vollständigen Baugruppen, die nur im Infrarotbereich lichtdurchlässig sind, bietet TRIOPTICS speziell für die Wellenlängen der Infrarotbereiche entwickelte Messköpfe an. Typische Anwendungen sind z. B. das Prüfen von Linsen und Baugruppen für zivile und militärische Anwendungen. Insbesondere für den Einsatz in Wärmebild- und Restlichtsystemen werden Linsenmaterialien wie Ge, Si, ZnSe, ZnS oder CaF2 verwendet.

Infrarotbereiche

Die Infrarot-Wellenlängen sind für bildgebende Anwendungen in drei verschiedene Bereiche unterteilt. Innerhalb dieser Bereiche ist die Übertragung von Licht durch Luft sehr hoch. Dazwischen befinden sich stark absorbierende Bereiche im Spektrum.

Die drei in der Bildgebung zum Einsatz kommenden Infrarotbereiche sind: kurzwelliges Infrarot (SWIR) mit Wellenlängen von 0,9 bis 1,7 μm, mittelwelliges Infrarot (MWIR) mit Wellenlängen von 3 bis 5 μm und schließlich langwelliges Infrarot (LWIR) mit Wellenlängen von 8 bis 12 μm. Da die Zentrierfehlermessung in Reflexion geometrische Informationen über das zu untersuchende Linsensystem liefert, ist die Wellenlänge der für die Messung eingesetzten Lichtquelle unabhängig von der eigentlichen Design-Wellenlänge der Optik. Anstelle dessen kann der geeignete Autokollimator anhand der Transmissionsbanden der verwendeten Materialien und der Oberflächenbeschichtungen ausgewählt werden.

Eine Übersicht über kompatible Materialien und die von den erhältlichen Messköpfen abgedeckten Bereiche bietet die nebenstehende Abbildung. Ein Sonderfall ist Silizium, da der lichtdurchlässige Bereich von der Stärke der Dotierung und vom Dotanden abhängt. Aus diesem Grund kann je nach Anwendung ein LWIR-Kopf geeignet sein.

Unterschiede zu VIS aus Sicht des Bedieners

Im Gegensatz zu VIS-Systemen ist das vom fokussierten Autokollimator ausgestrahlte Licht für das bloße Auge unsichtbar. Dies stellt jedoch beim Zentrieren des Prüflings kein Problem dar. Abgesehen davon unterscheiden sich die Geräte im Betrieb nicht von den VIS-Systemen, sodass Benutzer schnell für neue Wellenlängenbereiche geschult werden können.

Unterschiede zu VIS aus technischer Sicht

Abgesehen von der Verwendung geeigneter Optiken und Lichtquellen in den Messköpfen besteht der bedeutendste Unterschied zwischen dem sichtbaren Bereich und dem Infrarotbereich vom technischen Standpunkt gesehen darin, dass im Infrarotbereich jedes Objekt, einschließlich des Prüflings, Licht in diesem Wellenlängenbereich ausstrahlt, sodass das Gerät den thermischen Hintergrund kompensieren muss, bevor eine Messung durchgeführt wird. Dies erfolgt automatisch durch die Software und erfordert keinen Eingriff durch den Benutzer. Außerdem ist der Kontrast zwischen Hintergrund und beleuchteten Bereichen geringer als im sichtbaren Bereich. Um die erforderliche hohe Auflösung zu erzielen, werden deswegen spezielle Bildbearbeitungsalgorithmen verwendet.

Im Standard-Reflexionsmodus nutzt OptiCentric® die Rückspiegelung von der Linsenoberfläche. Daher hängt die Lichtintensität des reflektierten Bildes auf der Strichplatte stark von der verwendeten Beschichtung ab. Normalerweise sind alle Infrarot-Bildgebungslinsen AR-beschichtet. Allerdings variiert die Effizienz stark, was die Geräte, sofern möglich, durch Anpassung der Beleuchtungsstärke und der Verschlusszeiten kompensieren.

Im Allgemeinen ist die typische Genauigkeit der Zentrierfehlermessung ungefähr 1 µm, also etwas höher als bei VIS-Geräten. Dies ergibt sich durch die längeren Wellenlängenbereiche und die höhere Pixelgröße der in den Autokollimatoren eingesetzten Kameras.

Die Ausrichtung

Zentriermessung, Ausrichtung und Kleben von Linsen in Fassungen

SmartAlign für effizientes Ausrichten, Verkitten und Kleben von Linsen

Der SmartAlign-Algorithmus ist Teil der OptiCentric®-Software und sorgt dafür, dass die Linsen zu einer frei wählbaren optischen oder mechanischen Referenzachse ausgerichtet werden können. Je nach Fertigungsprozess wird die Referenzachse beispielsweise als optische Achse der unteren Linse eines Achromaten, als die Rotationsachse oder Achse eines Dorns definiert. Aufgrund dieser Flexibilität ist es möglich die OptiCentric® Cementing und Bonding Stationen auf unterschiedliche Fertigungsprozesse unserer Kunden anzupassen.

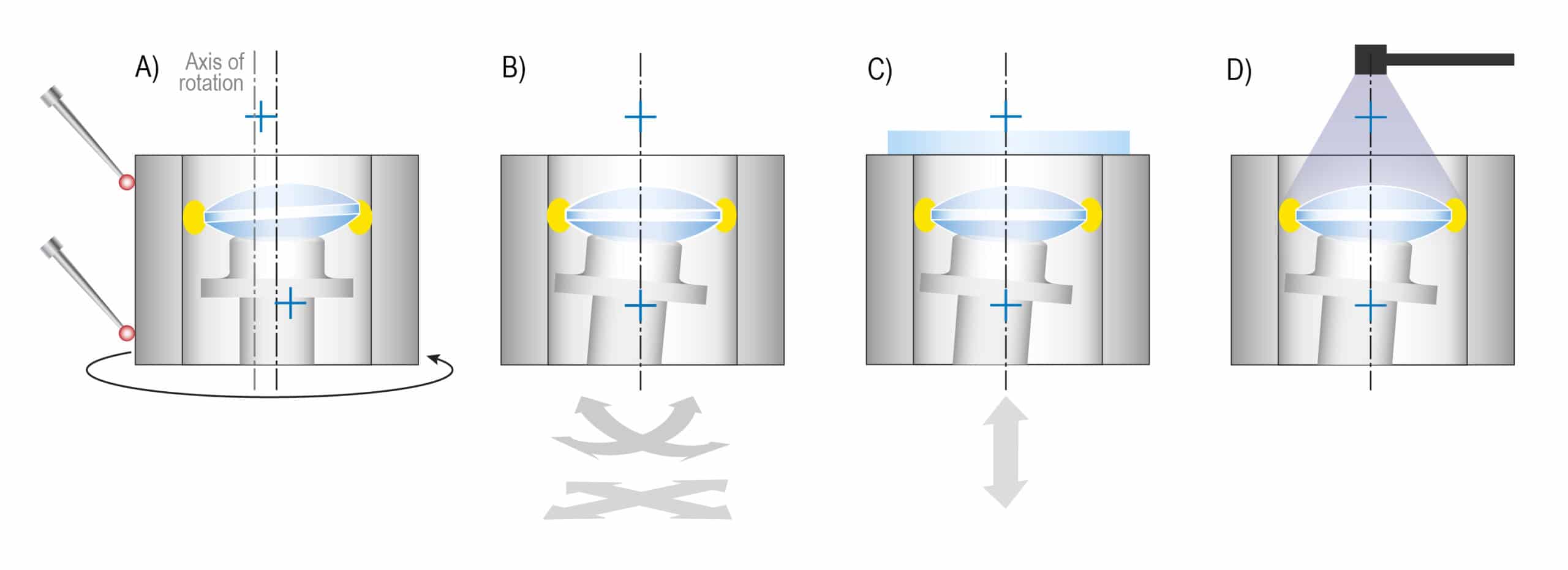

Bonding 5D

OptiCentric® Bonding 5D läßt eine Ausrichtung in fünf Freiheitgsgraden zu.

- 2 laterale Translationen

- 2 Verkippungswinkel (θx, θy)

- 1 axiale Translation (z)

Verfahrensschritte bei OptiCentric Bonding 5D:

- Der Klebstoff wird aufgebracht und die Positionen der Achse n von Linse und Fassung werden gemessen

- Die Linse wird in der Fassung in vier Freiheitsgraden ausgerichtet: x, y, θx, θy

- Der axiale Abstand zwischen dem Scheitelpunkt der Linse und einer Referenzfläche wird gemessen und die Linse axial ausgerichtet

- Der Klebstoff wird ausgehärtet

Die Linse wird in der Fassung freischwebend positioniert und nach dem Klebstoffauftrag ausgerichtet. Dabei wird die Linse innerhalb der Fassung automatisiert so positioniert, dass die optische Achse der Linsen und die Symmetrieachse der Fassung in Verkippung und Verschiebung übereinstimmen. Zusätzlich bestimmt die OptiCentric® Bonding 5D den axialen Abstand in z-Richtung zwischen einer Bezugsfläche (Flansch) und dem Linsenvertex und verschiebt die Linse anschließend auch axial auf die Zielposition. Mittels SmartAlign Technologie können die Linsen zu einer frei wählbaren optischen oder mechanischen Referenzachse ausgerichtet werden. Je nach Fertigungsprozess wird die Referenzachse als optische Achse einer Linse oder als Rotationsachse einer Fassung definiert. Die SmartAlign Technologie bietet damit eine große Zeitersparnis im Ausrichtprozess und maximale Flexibilität im Fertigungsprozess. Eine Vorausrichtung der Linse ist nicht erforderlich.

Im Anschluss erfolgt das Aushärten des Klebstoffes, in der Regel mit UV-Licht. Hierbei sind natürlich die besonderen Klebstoffeigenschaften zu berücksichtigen, da sie Einfluss auf die finale Positionierung haben.

Mit OptiCentric® Bonding 5D ist der gesamte Prozess des Ausrichtens und Klebens automatisiert möglich. Hochpräzise Ergebnisse von < 1 µm in x, y, z Achse und < 2 arcsec in θx, θy sind bedienerunabhängig zu erreichen, mit vorhandenem Know-How sogar inklusive Klebstoffschrumpf. Das Verfahren eignet sich für alle Fassungsmaterialien und ist unabhängig von der Fassungsgeometrie. Hochflexibel lässt sich die OptiCentric® Bonding 5D schnell auf andere Prüflingsarten umrüsten. Diese Technologie ist auch besonders für Reinraumanwendungen geeignet.

Der neue Prozess erfordert ein Umdenken sowohl im Fertigungsprozess als auch im Design der Prüflinge. Auch wenn kein Rezess in der Fassung mehr benötigt wird, so kann er dennoch zur Aufnahme des Prüflings sinnvoll sein. Allerdings muss sichergestellt werden, dass die Linse nicht auf dem Rezess aufliegt, sondern um wenige Mikrometer darüber „schwebt“.